某型柴油发电机用电动机支撑架在考评实验全过程中产生初期破裂,服现役時间约400h,在拆换同样型号规格支撑架后实验再次开展。当考评实验完毕后发觉该支撑架于同样位置再次出现破裂。经掌握该支撑架材料为高品质20碳素钢,经热扎解决后立即切削、激光焊接加工成形,立即交付使用。以便断定本次安全事故的缘故,大家对前后左右2次的无效支撑架开展融合剖析,明确了该商品的热冷生产加工生产流程,并开展相对的理化检验实验。从而明确了缺点造成的缘故,并以此明确提出整改措施,以防止类似安全事故的再次出现。

1.理化检验

该支撑架构造及破裂位置(见图1)。由此可见破裂产生于构造转角处的支撑架耳朵,裂痕与耳朵竖直并围绕支撑架壁厚,使耳朵与支撑架行为主体彻底分离出来起来(见图2)。

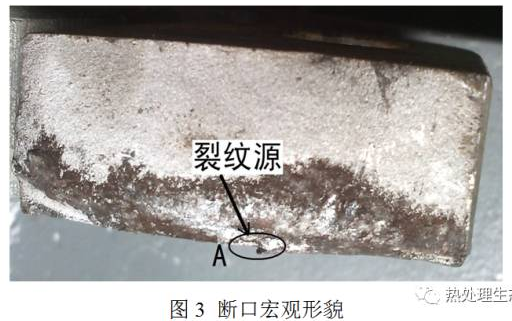

将破裂位置用甲苯清理后观查(见图3),由此可见断裂面基础与水平方向竖直,无显著宏观经济塑性形变印痕,为剪应力功效下的晶状延性齐平断裂面。横断面1/3范畴由此可见暗红色生锈物质,属陈旧断裂面,为初期破裂位置。其他2/3总面积为浅灰颗粒,并伴随金属质感,属新鮮断裂面,为最终破裂位置。裂痕源坐落于耳朵边沿的A处。并由此可见以A点为放射性物质的放射形花纹呈不规律扇型样子拓展,其拓展相对路径在生锈物质的功效下更加显著。

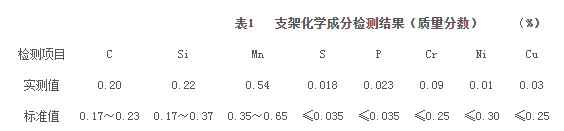

在无效支撑架上抽样,对其成分开展检验后結果见表1,由此可见其各原素成分均合乎Gb/T699-1999《优质碳素结构钢》中20钢有关各原素的规定,表明发电机支撑架材料自身无产品质量问题。

依照Gb/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》规定,割除并研磨金相分析试件,在Neophot2电子显微镜下观查其竖向压面,检验結果各自见(图4和表2),由此可见该支撑架非金属材料参杂物成分合乎有关技术标准。

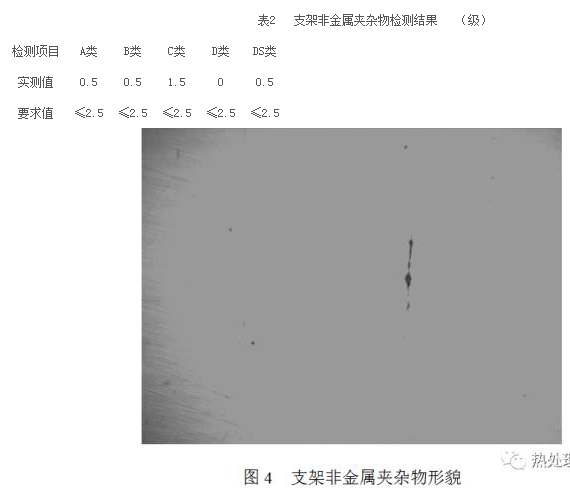

(4)合金成分检验在支撑架耳朵抽样并检验其合金成分为:铁素体机构+铁素体机构(呈显著带条状遍布)。晶粒大小为6~7级。依据Gb/T13299-1991《钢的显微组织评定方法》中带条状机构定级图:带条状机构级別为:B系列产品四级(见图5),归属于较比较严重的带条状机构。

测出其抗拉强度为133HBW。因支撑架样子规格的限定,没法对其抽样开展抗压强度、延伸率和断裂韧性等物理性能开展检测。只有从抗拉强度标值上基本掌握其特性概述。但历经过去的很多实验说明:带条状机构对原材料的抗压强度Rm和抗拉强度ReL危害并不算太大,但却使垂直平分冷轧方位(即垂直平分带条状方位)的断后伸长率A、横断面缩水率Z,及其断裂韧性Ak的值显著降低。

从合金成分检验結果所知原材料中存有显著的带条状缩松。带条状机构就是指沿不锈钢板材冷轧方位产生的,以先过共析钢铁素体主导的带与以铁素体主导的带相互层叠而成的机构形状。因为带条状机构中邻近显微镜机构不一样,特性也存有差别,高低带中间必定会造成应力,因此导致物理性能的总体减少,而且存有显著的各种各样,在外力下易沿带条状机构产生糜棱岩撕破,为原材料的初期无效确立了机构基本。

第2种缘故是因为热处理不善造成的带条状机构,当热扎溫度处在两相区的时候,铁素体沿金属材料流动性从奥氏体不锈钢中呈带条状溶解,并未溶解的奥氏体不锈钢被切分成带条状,当制冷到A1时带条状奥氏体不锈钢变化为带条状铁素体。这类缘故产生的带条状机构可根据淬火或淬火多方面改进和清除。

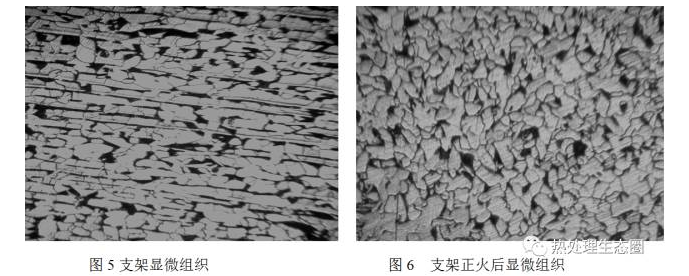

以便断定该支撑架带条状缩松的诱因并多方面清除,大家依照20钢的基本热处理方法对其开展淬火工艺。解决后的合金成分(见图6),由此可见带条状机构获得显著的改进,表明该支撑架带条状机构的诱因是热处理不善,历经适度的淬火工艺能够 改进和清除。这就从原材料显微镜机构层面找到该支撑架破裂的內部缘故以及整改措施。

从支撑架的总体制作工艺而言,热轧钢应用前仍未做淬火工艺,也未开展相对理化检验实验,导致含有缺点机构的原料立即转到下一道道机械加工制造工艺流程。此外,支撑架厚钢板电焊焊接以后也未做淬火或淬火工艺,将难以避免地导致电焊焊接内应力的存有,这在必要水平上加速了支撑架的脆断过程。